自上世纪50年代问世以来,工业机器人在不同行业中的运用显著增加。在当时,工业机器人的主要优势体现在可以执行重复和危险的任务,不过那时机器人的动作精度并不高。得益于轻量化的机械设计、伺服驱动器、精密减速机、闭环控制和运动规划等技术的进步,目前机器人精度已有了显著的提高。如今,对于中型机器人而言,做到1mm以下的路径偏差已并不是什么难事。由于机器人有诸多优势,越来越多的需要更高精度要求的行业已开始研究基于机器人的解决方案。例如:激光焊接与切割、精密涂装和喷墨技术、3D打印、微电子产品与航空飞机组装。

影响精度的五大因素

1. 机器人几何学模型

机器人几何参数对于机器人精度来说特别重要。尺寸误差会直接转化为TCP误差。角度误差则会通过来自旋转中心的相应杠杆影响TCP。改进并优化机器人的几何模型属于机器人标定技术领域。

2. 减速机

大多数机器人关节的位置编码器安装在电机轴上,这对于获得稳健且稳定的驱动速度回路至关重要。但是,减速机中的误差会增加机器人的总位置误差。

减速比:

传动比是已知的,但也必须考虑足够的精确度,这点对于大行程的线性轴而言尤其重要。

减速机齿轮弹性:

对于一个工业机器人控制器而言,需要通过机器人的刚体模型来配合控制。但事实上,机器人的整体和那些关键齿轮并没有绝对的完美刚性,所以关节位置和TCP 位置会存在细微的差别。若进行进一步观察,会发现齿轮弹性在负载范围内甚至不是恒定的。一般来说,齿轮在零负载时会更软,而随着负载增加会变得更硬。在给出的齿轮弹性特性和正确的机器人动力学模型后,偏差可以根据扭矩负载计算得出并在控制器中进行补偿。当机器人负载恒定、工作范围小、动态性低时,齿轮弹性补偿不会起到重要作用。 在这些情况下,齿轮弹性与恒定关节位置偏移具有相同的效果,并且可以用这种方式建模。

齿轮滞后和滞后损耗(间隙问题):

正如上文所述,角度的精确度以及关节角度对于机器人精度来说至关重要。这也意味着齿轮的任何间隙都会影响机器人的精度。虽然可以在扩展的机器人模型中考虑上文解释的齿轮效应,但想要解决间隙问题其实没那么简单。

间隙问题指实际关节位置存在不确定性。 在零点附近的缓慢运动中很难知道关节将在静止状态下稳定在滞后窗口内的哪个位置。 因此,间隙问题是影响机器人精度的一个重要因素。基本的间隙模型,如常用于带线性轴的计算机数控机器的模型,只需根据运动方向添加滞后参数。改进的补偿模型可能会根据齿轮扭矩的符号添加滞后参数。在许多情况下,“间隙“是传动系统实际现象的简化。大多数情况下并非真正的相互碰撞,而是弹性和摩擦的结合。当齿轮在扭矩负载作用下发生弹性变形,且负载减小为零时,齿轮输出不会归为零位。 弹性与摩擦相结合将导致一个小的偏移,当扭矩负载反向重复该过程时,最终偏差也会改变方向。当某种变形产生的扭矩低于静止时齿轮输出的静摩擦值时,齿轮输出将停留在该位置,而不是放松变形,这种行为用专业术语来说就是“滞后损耗”。通常来说,在动态情况下,弹性、摩擦与惯量之间存在复杂的联系,几乎不可能精确预测齿轮输出将停在哪个位置。 这就是为什么轴的扭矩负载方向的变化对机器人精度如此关键。因此这一变化仍然是机器人机械设计的关键因素。无论间隙问题发生在何处,都是需要避免的。这不仅对于齿轮本身来说是这样,而且对于传动链中的所有元件(皮带传动、联轴器齿轮……)都应该避免发生。

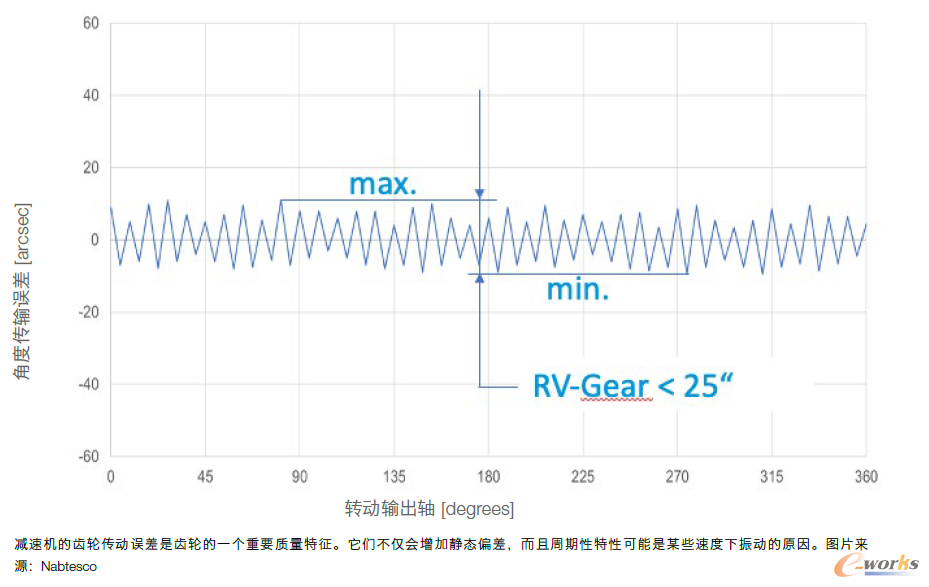

齿轮传动误差(波纹):

还有一种重要的齿轮特性则是传动误差,即所谓的齿轮波纹。由于大多数齿轮都设计有轮齿或类似的几何形状,所以齿轮比不是完全恒定的。相互接触的两个轮的有效半径,即齿轮比,是由齿深和当前接触点的半径比稍作调节得来。元件生产的公差也会导致齿轮的传动误差,这会导致齿轮比会根据齿轮位置发生变化。对于典型的机器人减速机而言,这一变化会导致中型机器人的TCP偏差达到0.1毫米或更大。

双编码器系统:

双编码器系统可以消除齿轮效应。在这种情况下,将第二个编码器安装于齿轮的输出轴上,可以精确测量关节角度。 如果第二个编码器用在位置控制回路中,齿轮效应将不会影响机器人的精度。此外,第二个编码器可以显著改善间隙/摩擦现象,因为控制器可以将这些干扰一同处理。

有限的机器人刚性:

齿轮弹性是机器人与负载相关的一个技术特性,关节轴承和机器人连接处也有一定的弹性。轴承可能会由于垂直于关节轴的力矩而偏转,甚至可以让机械臂的连接非常灵活。每条臂最关键的地方是用于连接元件的连接处,并且大多都使用螺钉连接。在考虑机器人的平衡设计时,齿轮、轴承和连杆都相当的重要。在补偿模型中需要考虑以上所有这些带来的影响。通常来说为确定所有必要参数而付出的努力是非常大的。连杆的一些弹性效应可以由测量整个机器人并调整齿轮弹性参数来补偿,以便它们包含一定量的连杆弹性。

3. 伺服误差

静止状态下,伺服回路通常能够将实际电机位置跟踪到设定值。 驱动器中的位置控制回路通常包含一个积分器,可将位置误差归零。但是当机器人沿路径移动时,实际电机位置和设定值会存在偏差。此外,当机器人负载发生变化或施加一些外力时,会出现伺服跟随误差。因此,必须考虑伺服跟随误差来验证机器人在运动过程中的整体精度。

机器人动力学模型:

对于空转且没有其他设备连接的机器人来说,可以通过使用动态机器人模型来显著地减少伺服误差。这一模型用于计算预期轨迹所需的电机扭矩,有了一个相对完美的模型后,在没有其他反馈下,只需通过计算出来的扭矩,机器人就可以运行在其路径上。但机器人动力学模型也不是完美的。所以,反馈控制仍然是必要的,不过反馈只需要补偿模型误差和扰动就行。

插补:

机器人动力学模型可用于计算电机的所需扭矩和有效降低伺服的跟随误差,特别是在极低速和极高速运行中。

刚体模型:

比较常见的简化操作是忽略所有弹性并使用刚体模型来计算扭矩。一旦弹性的动态影响增加,这种模型的精度就会降低。这一方法适用于动态非常高或干扰接近系统谐振频率的运动。

低速摩擦:

机器人动力学模型建立的另一个主要难点是当速度非常低时或反方向摩擦时,这些摩擦是一种复杂的现象。良好的摩擦力模型可以显著降低速度过零处的伺服跟随误差,这在具有高精度要求的连续路径应用中会是一个严重的问题。

弹性动力学模型:

复杂的动力学模型还可以包括电机和机器人手臂之间弹性耦合的影响。

4. 震动

对于低动态下的运动,可以在准静态方法中考虑弹性影响,从而导致小范围的几何变形。但是机器人惯量、电机和机器人与弹性一起形成了一个共振系统。共振频率可以由路径规划产生的轨迹信号或干扰和外力来激发。虽然在运动曲线或滤波器的帮助下可以避免来自路径规划的刺激,但无法消除来自机械系统内部或外力的干扰。另一种干扰是类似于齿轮比的周期性误差(齿轮纹波)。在正常的驱动速度下,这种纹波的模式将与机器人的某些共振频率相符,同时引起传动系统中驱动反馈难以补偿的振动。由于弹性引起的动态偏转会导致 TCP 处的误差大于刚性误差加上伺服误差。

5. 高阶偏差

除了上文提到的因素之外,还存在许多未被提及的但同样会影响机器人精度的因素。安装在机械臂上的可移动部件或软性部件也可能会降低精度,特别是当它们包含末端工具或机械臂与底座通过电缆或软管相连的情况。这些传递到机械臂上的力甚至可以抵消所有其他提高精度的努力。高阶偏差主要是通过避免而不是补偿来实行控制任务,或是通过动力学模型中的简单集总方法来控制。此外,机械部件的温度延展或变形可能会降低机器人的精度。 减速机的润滑类型不同,温度也可能对摩擦产生很大影响。 如果进行相当复杂的测量,温度效应也可以得到补偿。

作为工业机器人控制领域的专家,KEBA拥有超过30 年的行业经验。此次关于机器人精度问题的相关内容是这些年来的技术沉淀和积累。下期内容则将详细介绍KEBA从控制角度提高机器人精度的研究成果。