一、实施背景

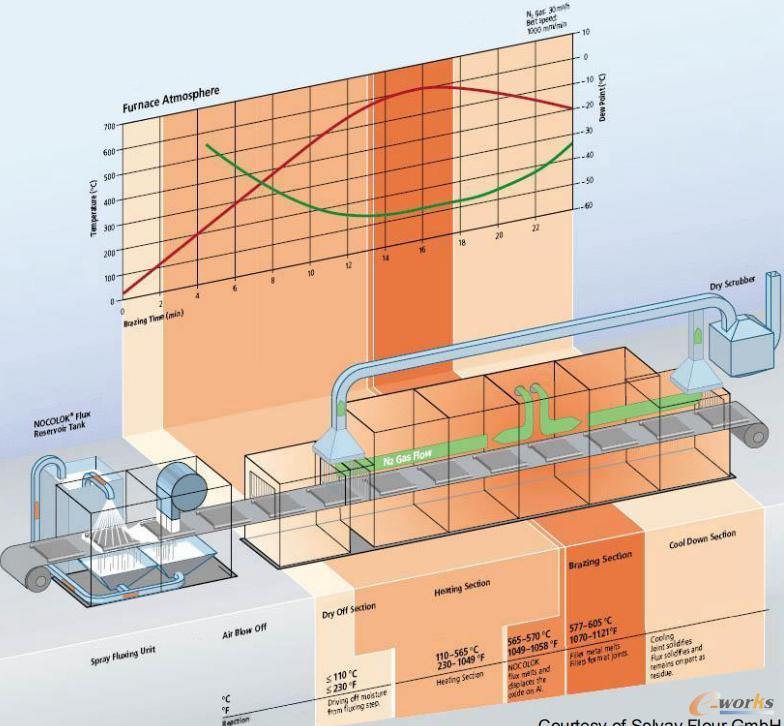

连续式自动钎焊炉是一套可控气氛铝钎焊炉系统,主要用于铝质冷凝器、蒸发器、水箱、暖风等工件在氮气保护气氛下进行连续钎焊,主要包括:钎剂喷淋系统、干燥炉、前帘室、钎焊炉、清渣室、干冷室、风冷却室、排气管道及电气控制系统等部分。钎焊铝制品对控温精度及加热区的均匀性需求很高,需要精确的炉内气氛以保证工件的焊接质量及换热性能,其焊接过程如下图所示,装上夹具的铝质件由人工放在入口处,通过链杆传送经喷淋室喷淋、吹干→经二次集管钎剂手动喷淋→烘干→经前帘窒→预热炉→钎焊炉→清渣室→干冷室→后帘室→强制风冷室后下件,人工取下。

图1 连续式氮气保护钎焊过程图示

整个焊接过程精确的炉内气氛控制,需要两个重点衡量指标,即:产品合适的温度曲线和惰性气体环境。

合适的温度曲线:产品在板链上连续通过钎焊炉,钎焊炉各区不同的温度和产品移动速度构成了产品升温曲线。钎焊炉各钎焊度段装有电加热器并通过炉膛内测温热电偶,感知温度变化,调节加热器输出功率保证各钎焊段所设置的温度。但调整输出功率保证炉膛内设定温度有一定滞后性,影响调节过程产品质量。惰性气体环境:铝钎焊过程极易氧化,导致焊接过程焊缝无法填充,而导致产品报废。对铝换热器来说,钎焊环境要求非常严格。钎焊炉气氛通过在炉中持续充入氮气来保证炉中惰性气体环境。

影响温度曲线和惰性气体环境的可调节参数:

设置温度、带速、氮气流量、环境温度,钎焊合格率目前已达到99.5%左右,再进一步的提升需要更实时的数据抓取与更精确的分析,通过人工智能技术的应用,实时掌握钎焊的各参数,并通过模型的应用与不断地现场建模迭代,可以提前预测并提醒工艺技术人员影响焊接合格率的因素占比,将问题提前扼杀。

二、建模原理与框架

对钎焊工艺精确把控,是确保产品质量、产能的关键,人工智能的应用可使钎焊炉在人工分析模型的基础上,智能地客观调整、主观学习。

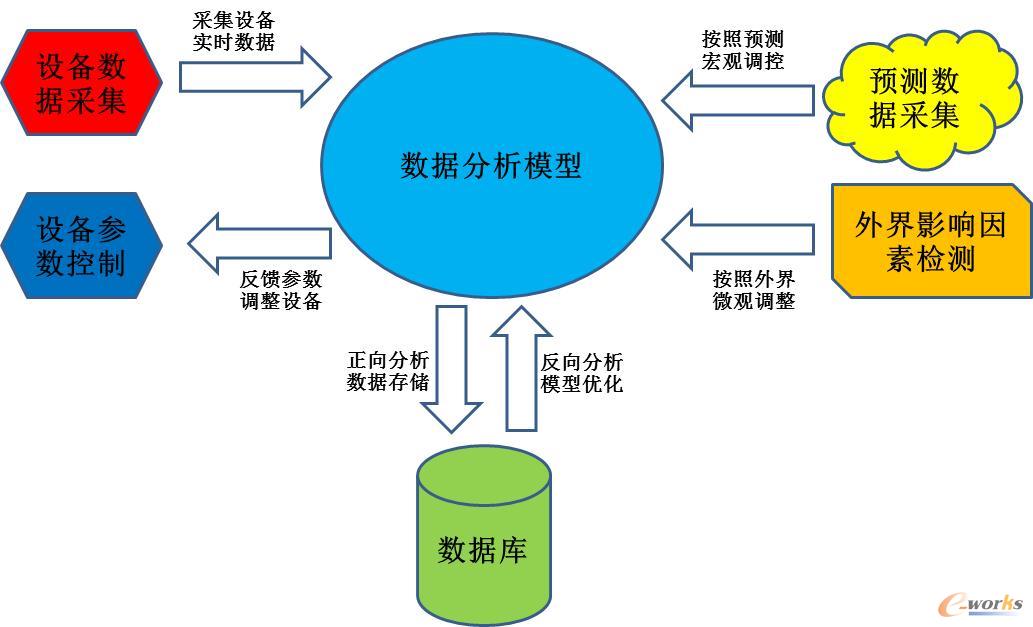

人工建立的分析模型是人工智能的基础,需要考虑相关数据结构,对温度、带速、氮气流量、环境温度等区分主要参数、次要次数、辅助参数,并建立相关参数间的函数关系,从而可以做到在满足质量、产能的前提下,做到最优化系统性的调整。智能部分体现有二,第一,客观调整,通过设备数据采集监控设备状态,按照预测数据采集的数据对比模型,进行宏观调控,确定主要参数,再按照外界影响因素,对次要参数、辅助参数进行微观调整。对比已采集数据通过设备参数控制模块对设备进行调整;第二、主观学习,数据分析模型对数据进行正向分析并存储,对所有数据记录通过大数据分析来反向优化数据分析模型。原理图如下:

图2 原理图

三、应用效果

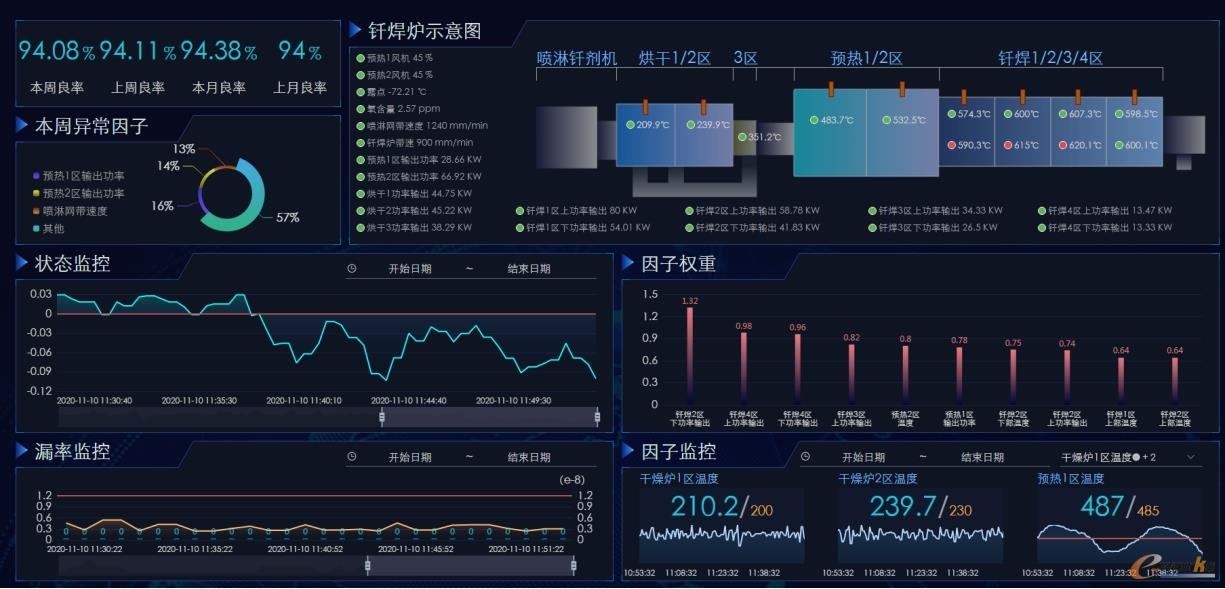

在钎焊工艺通过数据采集、工程经验分析、多因子分析建模及模型应用及优化等过程建立了钎焊工艺多因子分析人工智能模型,该模型通过历史数据的分析与建模可提前预知钎焊参数的异常,并可在异常发生后快速锁定影响因子,提高现场问题解决效率,产品焊接合格率从99.5%提升至99.7%,如图所示。

图3 人工智能实施界面图

创新点:

1、通过数据采集系统将钎焊炉数据及氦检漏数据采集到系统中,给予大屏显示,为工艺技术人员提供数据方面参考依据。

2、运用多因子分析系统将焊接参数与氦检漏检漏信息建立钎焊炉设备分析模型,对比不良品出现前后多因子综合的波动,从而得到相应过程参数建议。

3、将车间历史数据导入到定时预测系统中进行调试验证,通过异常样本与正常样本的对比分析,根据因子分布给出正常区间分布范围,从而在焊接参数将要发生异常时提前预警,为现场焊接提供参考。