水产食品中超高压加工技术的应用与发展

林雨欣1、李季桦2、林家骅3、颜薏贞2、庄曜阳2、陈冠文2

1 台北海洋科技大学食品科技与营销系

2 台湾海洋大学食品科学系

3 虎尾科技大学生物科技系

一、前言

随着科技的发展与经济的富裕,消费者对于健康的意识逐渐升高。因此,食品卫生安全也已成为民众日渐重视的议题。台湾四面环海,在海洋中虽蕴藏丰富的资源,但要管控捕获当下的海鲜或水产品的卫生安全并保留水产品的鲜甜和口感却不容易。在世界各国屡有报导摄食水产品如牡蛎而导致食物中毒的案例,例如在2015年6月岛内发生一起生食牡蛎导致102人上吐下泻、76人送医治疗的食物中毒事件,中毒原因为牡蛎遭到诺罗病毒污染所导致(詹等,2016)。除此之外,生食海鲜可能存在的风险包括寄生虫与病原性微生物等食物中毒的问题。近年来食品工业针对生食或冷杀菌已发展许多的加工技术与预防方法,而其中以超高压常(低)温的杀菌加工技术(Ultra-High Pressure Processing,UHP)发展的最为成熟。超高压杀菌在岛外已广泛应用于蔬果的风味与色泽保留、肉品的质地改善及延长水产品的保鲜等处理,此技术亦受食品微生物标准顾问委员会(National Advisory Committee on Microbiological Criteria for Foods)列为一种可代替巴斯德杀菌(Pasteurization)的非加热杀菌技术。此外,美国食品暨药物管理局(FDA)与美国农业部(U. S. Department of Agriculture)也正式许可此加工技术应用于食品产业制程。超高压低温食品加工技术是指以液体(通常为水)作为传递压力的介质,将已包装于软式密封袋或容器中的食品,在一定温度下对产品施予高静水压力(100-1000MPa)及维持适当的时间以进行物理方式的杀菌处理。超高压杀菌造成微生物死亡的原因,主要是使其细胞膜产生破损并改变其通透性、并可使细胞膜上的磷脂质固化、生长代谢所需的蛋白质产生变性及破坏DNA的复制与转录等(Meyer et al.,2000;Butz et al.,2003)。在超高压的环境下可破坏或形成食品成份中的非共价键(如氢键、离子键和疏水键等),而使得酵素失活、淀粉产生糊化及蛋白质变性与凝胶性质改变,最重要的是能有效地降低微生物数量等(陈等,2005),进而达到食品保鲜、安全又健康的目的。超高压除了具有杀菌与静菌的效果之外,同时具备细胞壁的破壁效果及激活酵素水解活性等功能,此特性皆可提高水产品(如:鱼或藻类)中生物活性成分的萃取率。这些活性成分包括:植化素(Phytochemicals)、蛋白质、活性胜肽、脂质及抗氧化成分等化合物。因此,超高压加工技术应用于水产食品产业时可维持水产品的营养价值、改变其物化特性、延长保鲜及杀死病原菌与病毒,而在水产生物技术产业上则可以提高水产品中生物性成分的萃取率并增加其经济效益。

二、超高压杀菌技术于水产品的应用

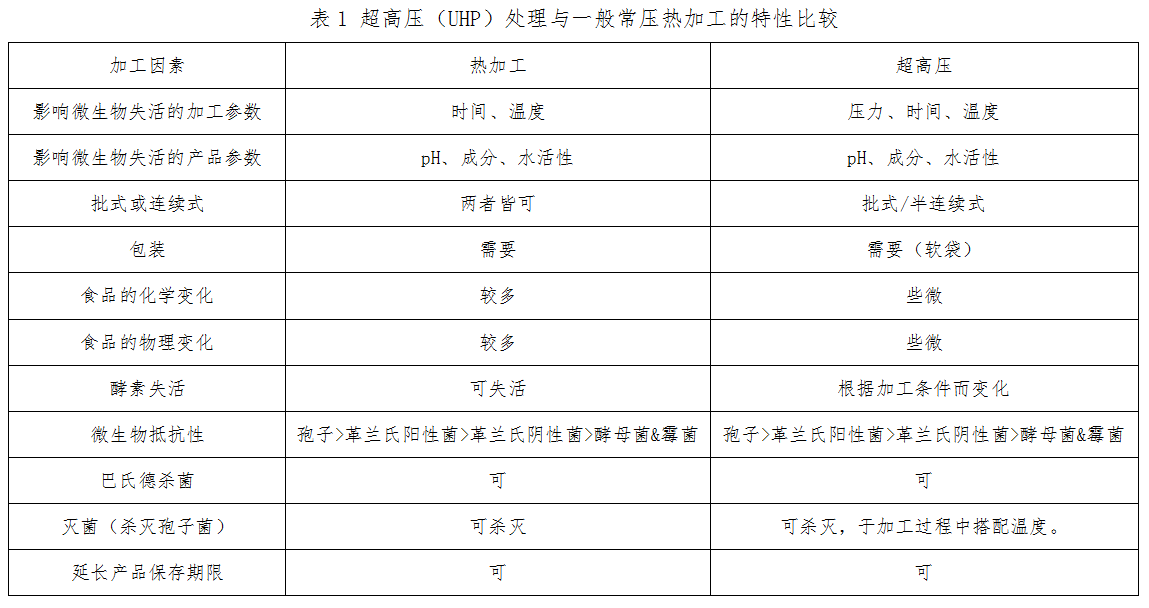

比较与分析传统热杀菌与高压杀菌技术对食品物化特性的影响,包括两种加工处理技术的杀菌参数—时间与温度或压力,结果发现在微生物抵抗性则具有相似的影响,但高压处理对于改变食品的物化特性的影响相对较小。超高压杀菌的包装材料主要是以软袋或塑料瓶,如PP、PET或积层袋等材质的包材。在酵素失活方面,不同压力处理下对食品中酵素可产生激活或钝化的反应,此现象则是视加工条件而改变。另外,对于杀灭孢子菌则需结合加热的处理或利用孢子诱发的萌芽技术后再利用超高压灭菌(表1)。超高压应用于食品加工的制程上,除了可以减少热处理的质量破坏与维持食品的营养价值、功能性成份及鲜度外,亦能提高食品的安全性及风味等特性。另外,超高压食品具备产品的创新与特殊性,目前已逐渐受到消费者的青睐与信任。近年来欧美、日本及中国大陆等各国对于超高压加工设备技术的开发及量产设备日趋成熟下,超高压食品于全球的年产值于2015年时已达98亿美元,而至2016年时已上升达110.3亿美元(Visiongain,2015;2016)。全球以UHP开发的主要食品,其市场所占的比率分别为:肉制品28%、果汁和饮料28%、蔬菜制品16%、水产品15%及其它产品13%(黄,2015)。

1.水产品的杀菌与脱壳

水产品(牡蛎、生鱼片及虾类等)利用超高压低温的杀菌处理不仅可以杀死病原菌和腐败菌(酵母菌、霉菌及乳酸菌),亦可配合冷藏保存以延长产品的保鲜期约2-4倍,并可降低保存期间微生物生长速度及改善质地与口感(Tabilo-Munizagaet al.,2016)。

1.1 贝类

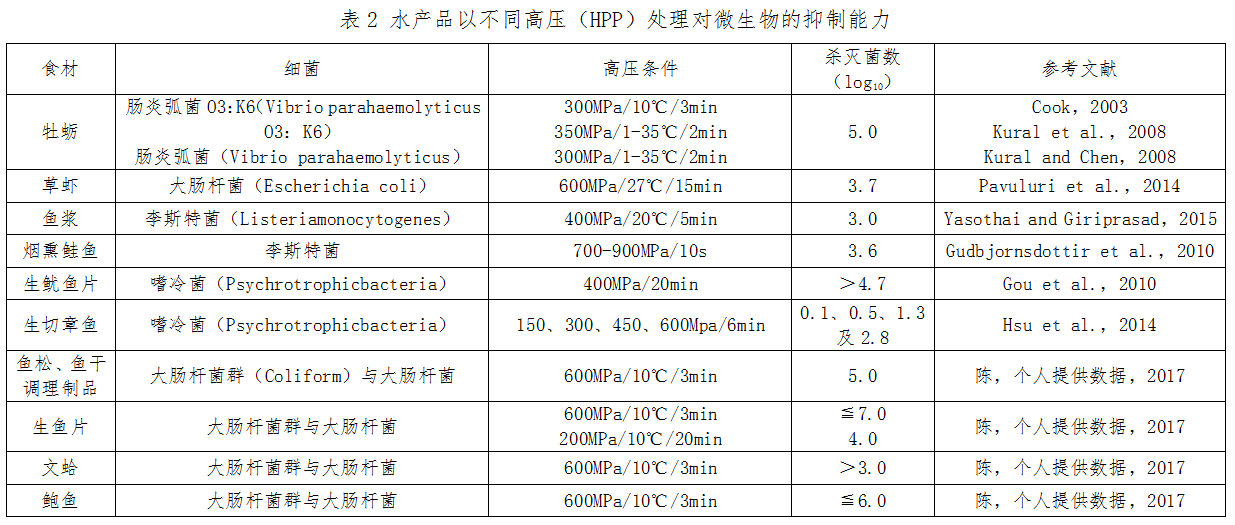

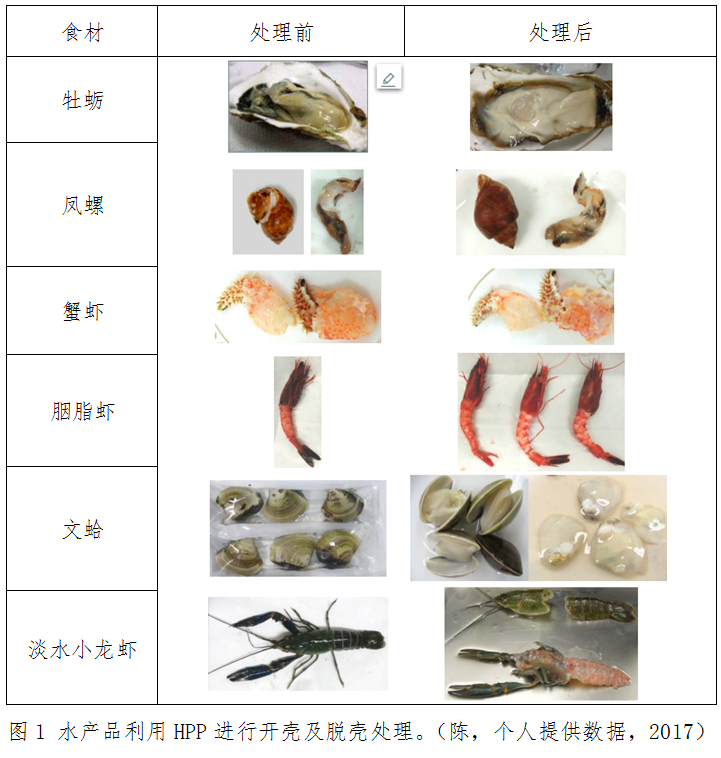

首先,水产品经超高压杀菌处理的主要目的是消除弧菌属。弧菌属对高压相对敏感,在室温下,以典型高压处理条件250-350MPa,1-3分钟即可灭菌且在商业上的感官质量无显著的影响(Patterson,2005)。牡蛎以UHP条件300MPa/10℃/3min或350MPa/1-35℃/2min处理后,其肠炎弧菌O3:K6菌株(Vibrio parahaemolyticus O3:K6)或肠炎弧菌(Vibrio parahaemolyticus)菌数皆可下降5log。然而,将温度提高至40℃时,UHP的压力则可降低至300MPa/2min,对于Vibrio parahaemolyticus即可达到相同的杀菌效果(表2)(Cook,2003;Kural and Chen,2008;Kural et al.,2008)。另外,牡蛎经UHP处理后(300-600MPa)不仅能保留原始的外观、脱壳、杀灭病原菌及延长保鲜期限(图1),亦可于压力600MPa/6℃/5min下让诺罗病毒(Human Noroviruses)失活以提高生食水产品的安全性(Rendueles et al.,2011;Leon et al.,2011)。

传统用于去除贝类与甲壳类(例如,龙虾与虾)的外壳通常是以烹饪的方法。热处理可使贝或虾肉连接到壳上的蛋白质变性而有助于去除外壳。通常在加热后必须以手工采肉法将肉与壳分开。此法需熟练的刀工技术、费时和费力且过程中可能无法避免地会将贝类或甲壳类煮熟,因而影响它后续烹煮时的风味与质地。机械采肉往往易导致甲壳类与贝类的肉质被切碎或粉碎,从而限制了其潜在的应用。目前利用超高压技术的脱壳处理是破坏其蛋白质三级结构的非共价键而产生凝胶现象,使肌肉蛋白和黏连蛋白(fibronectin)发生变性,肌肉纤维与壳体的黏连组织松懈,因而得以使肉质轻易的从甲壳类与贝类分离出来(Cruz-Romero et al.,2004),以提供脱壳的生龙虾、螃蟹、虾、螺、牡蛎或文蛤肉(图1)。一般此类水产品的UHP脱壳理想条件为270MPa,时间为35-45秒或230-320MPa,时间20-40秒(Jabbour and Gudmundur,2011;Tauge,2011),能够完整的将外壳与肉分离,获得接近百分之百的采肉率。相较于传统取肉方式,此法明显提高了业者的经济收益。

1.2 鱼类

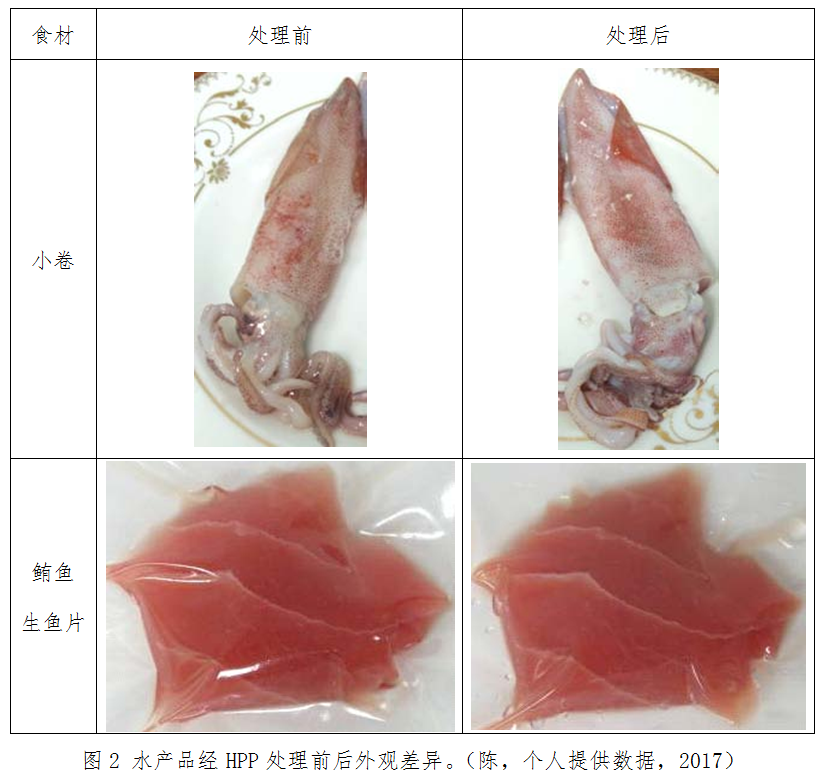

超高压低温的加工技术配合冷藏贮存可提供水产食品达数周的短期保存,以减少微生物及传统冷冻保存对水产品品质的破坏。鱼类制品(包括:鱼松、鱼干及调理鱼制品)以UHP条件为600MPa/10℃/3min处理后,其大肠杆菌群(Coliform)与大肠杆菌(Escherichia coli)菌数皆可下降5-7log。然而,生鱼片则不适用于此条件进行杀菌,因为太高的压力(250-600MPa)与持压时间太久皆易使蛋白质变性并产生熟化现象,使得生鱼片颜色变成白色。因此水产品较适用于相对低压的杀菌条件或者配合栏栅技术以达到抑菌及延长其保鲜时间。鲔鱼生鱼片以UHP条件200MPa/10℃/5min处理后(图2),其总生菌数与大肠杆菌群的菌数皆可下降1log;当延长处理时间至20min时,总生菌数可减少4log,而其大肠杆菌群与大肠杆菌则皆呈现未检出(表2)。

生食水产品除了病原性微生物或病毒所导致的食物中毒外,其它仍可能存在的风险为包括寄生虫等食物中毒的问题。海洋鱼类和头足类动物易受到安尼线虫(Anisakis sp.)的感染。此亦影响到大多数具商业价值的养殖鱼类和许多渔场,并进而影响到消费者的健康与安全问题。安尼线虫感染的临床症状通是因为食用生食或未完全烹煮过的海洋鱼类,其幼虫侵入肠胃道黏膜或组织所引起。安尼线虫也会因为侵犯的部位而引起不同的症状:如胃壁受到侵犯时通常引起急性上腹痛及呕吐;小肠壁受侵犯时则引起下腹痛及下痢,身体组织受到侵犯则引起全身性过敏反应、荨麻疹及嗜伊红性白血球上升、甚至引起过敏性休克,也可能因刺激喉咙而引起咳嗽。其症状可出现于48小时内并持续数天至数月,甚至可长达数年之久(庞等,2009)。依目前的文献指出,安尼线虫感染的鲭鱼利用超高压条件于300MPa,5min处理后可完全的杀灭此寄生虫及其幼虫。超高压处理后的鲭鱼并不会影响其感官特性且无损可食用性,因此亦可应用于沙丁鱼和凤尾鱼等鱼种,特别是用于制备水产腌渍食品(Brutti et al.,2010)。

1.3 头足类

生鱿鱼片以UHP条件为400MPa/20min处理后,其嗜冷菌(Psychrotrophicbacteria)的菌数可减少>4.7log(表2)(Gouet al.,2010)。小卷以600MPa/10℃/3min处理后,其大肠杆菌群与大肠杆菌则皆呈现未检出且外观上亦无明显的差异(图2)。另外,Hsu et al.(2014)利用不同压力处理(150、300、450及600MPa)生切章鱼,相较于对照组时,其嗜冷菌的菌数分别减少0.1、0.5、1.3及2.8log(表2)。

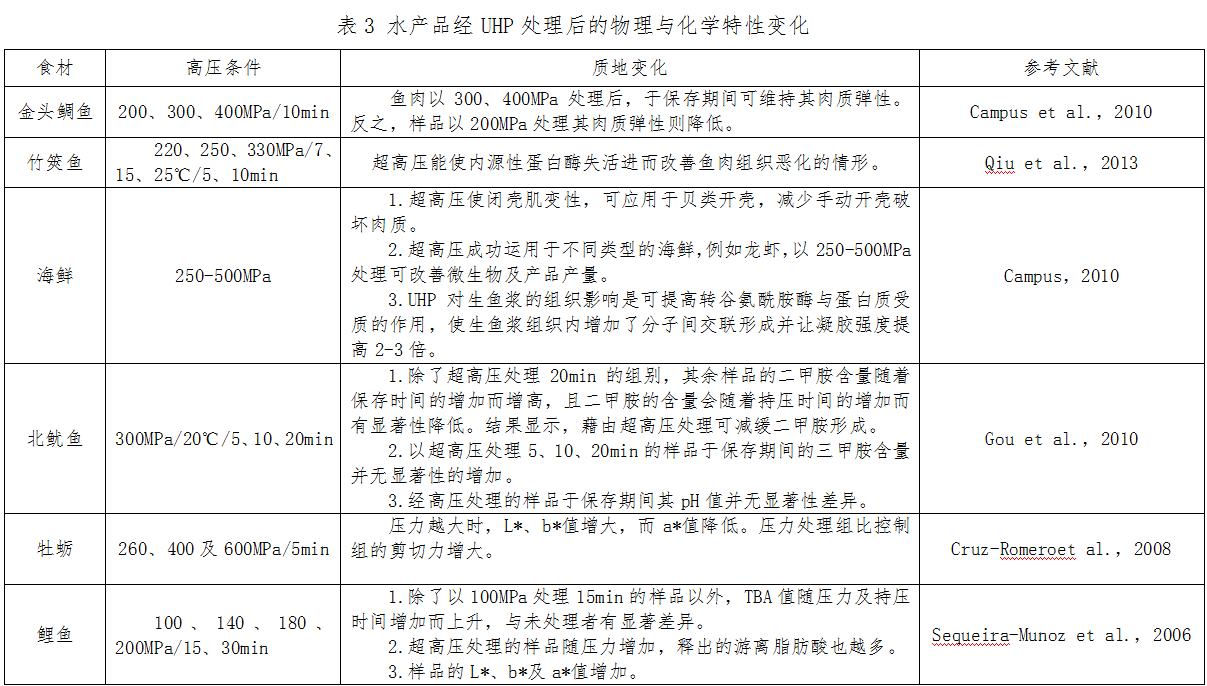

三、水产品经UHP处理后的物理与化学特性的变化

水产品经UHP处理后的物理与化学特性的变化如表三所示。金头鲷鱼以UHP条件为200、300、400MPa/10min处理的结果发现,以300与400MPa处理组的鱼肉于保存期间可维持肉质的弹性,而200MPa处理组的肉质弹性则下降。此原因为未经高压处理组的鱼肉中肌间线蛋白(desmin)于保存期间发生降解而降低肉质的弹性。当以高压400MPa处理时,则可使蛋白酶失活以抑制肌间线蛋白质的降解(Campus et al.,2010)。竹筴鱼经由不同高压条件处理后亦可使内源性蛋白酶失活进而改善鱼肉组织恶化的情况。另外,UHP亦可提高生鱼浆中转麸胺酰酶(transglutaminase)与受质蛋白质的反应速率,使生鱼浆组织内增加分子间交联的形成并让凝胶强度提高2-3倍(表3)(Campus et al.,2010)。鲤鱼以100、140、180、200MPa/处理15与30min,除了压力条件于100MPa/15min以外,硫代巴比妥酸(Thiobarbituric acid,TBA)值随着压力及持压时间增加而上升且其值显著的高于未处理组;同时,鱼肉中释出的游离脂肪酸及其L*、b*及a*值也增加。游离脂肪酸释出易引起水产品肌肉质地劣变、加速脂肪氧化及异味产生等不良的现象产生(Sequeira-Munoz et al.,2006)。另一方面,大西洋鲭鱼以150-450MPa,0-5min处理,可明显的抑制游离脂肪酸的形成(表3)(Vázquez et al.,2013)。上述所提及压力与游离脂肪酸释出的结果相反这可能是与鱼的品种、处理条件等因素所导致。然而,目前超高压处理对于水产品的游离脂肪酸释出与否仍是有待进一步的研究与论证。

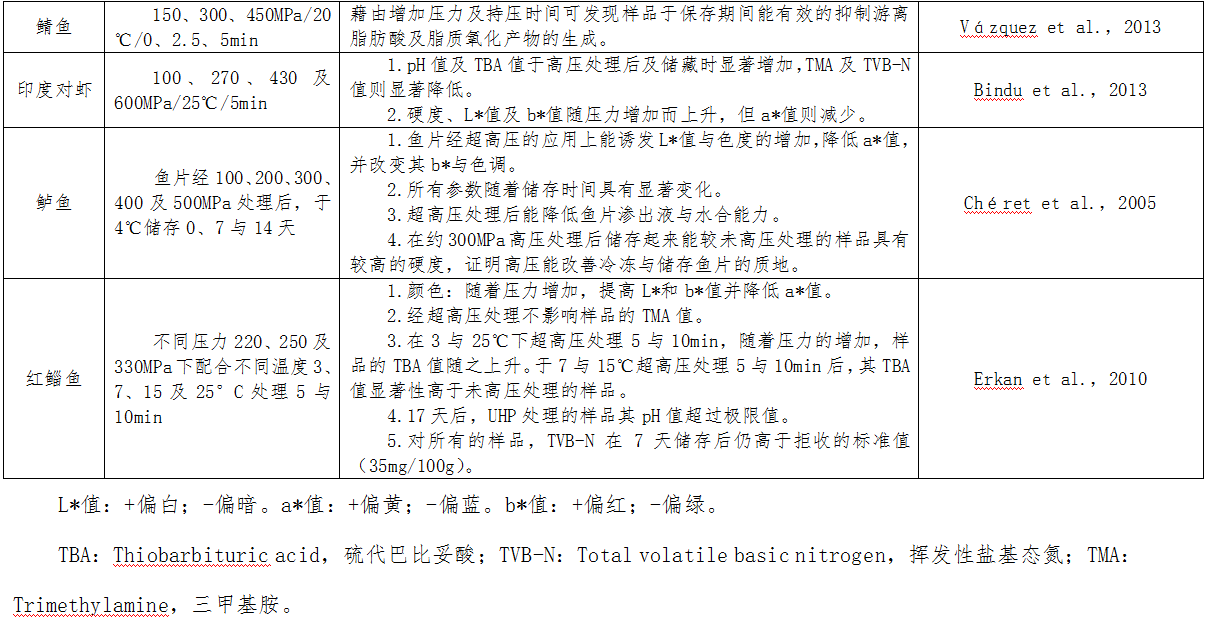

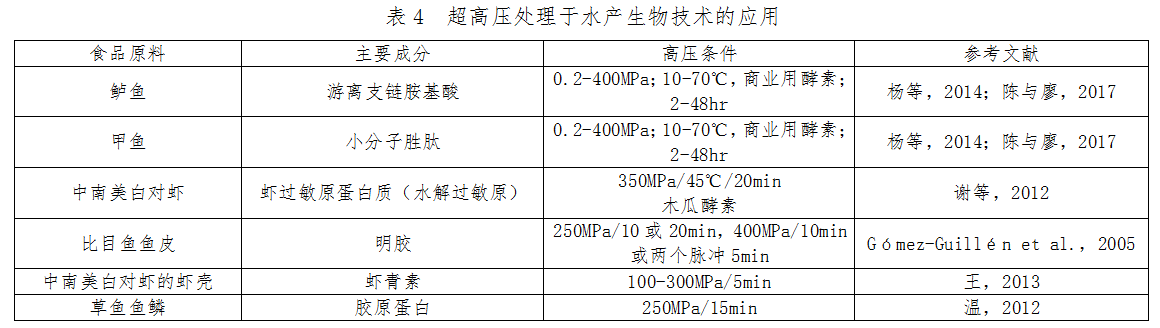

四、超高压处理在水产生物技术的应用

1.压力辅助萃取以获得富含生物活性化合物(bioactive compounds)的萃取物

超高压处理对水产食品中生物活性化合物的提取性与应用,可依据萃取的步骤可分为:①压力辅助萃取:针对水产食品的可提取性/生物利用程度的评估。萃取方式为一开始将水产原料分散于水中,施予加压及泄压后再进行其它有机溶剂的萃取处理。②压力辅助萃取以获得可用于食品与药物的生物活性化合物。萃取方式为将干燥的水产原料溶于有机溶剂中,再施予高压萃取后进行离心和浓缩等步骤的处理。③压力结合酵素萃取可提高酵素的水解的活性,以增加生物活性化合物的释出。

然而依目前的文献显示,以高压萃取水产食品中生物活性物质时可能发生回收率与浓度增加或减少的变化,此种改变的可能原因包括:①细胞渗透性和/或化合物本身和/或水产原料的周围化合物的性质改变而引起的可提取性的增加或减少;②水产原料中具有压力稳定性与热稳定性较佳的成分;③在压力下对化学反应产生催化或抑制,对酵素反应产生激活或钝化的变化;和/或④具有降解生物活性化合物的残留酵素的作用。压力辅助萃取的影响因素也可能取决于水产食品的种类与上述的反应变化外,亦可能受到不同程度的萃取条件(温度、时间、酵素活性及压力)等参数的影响,而决定萃取物中生物活性化合物的最终浓度(Jung,2016;陈与廖,2017)。

2.高压于水产食品的萃取与应用

Gómez-Guillén et al.(2005)研究显示,从比目鱼鱼皮提取明胶是一种耗时的处理,利用超高压于10℃下进行明胶萃取制程中的酸膨润和水萃取步骤(250MPa/10或20min,400MPa/10min或两个脉冲5min)时,可明显的缩短萃取时间及加速该制程的加工程序。将虾壳的下脚料置入乙醇溶剂后以UHP条件100-300MPa/5min进行虾青素的萃取,结果显示UHP萃取法比超音波及常压法有较高的虾青素萃取率、产品纯度高及较强的抗氧化能力(王,2013)。草鱼鱼鳞以UHP条件250MPa/15min处理后再以90℃热水进行胶原蛋白的萃取,结果显示UHP辅助热萃取法比传统热萃取法可获得较高的胶原蛋白萃取率,值达87.9%(温,2012)。此外,Hendrickx et al.(1998)研究显示压力对于酵素具有激活或钝化的影响。在相似的研究结果发现,以相对较低的压力与温度下,酵素反而会产生激活作用,并增加酵素与受质的反应速率。酵素活性也随着温度或压力的上升随之增加,直至超过酵素的耐受范围后即产生酵素钝化(Eisenmenger and Reyes-De-Corcuera,2009)。此可能是高压下易破坏酵素三级结构的非共价键,而使酵素活性中心结构破坏而失去活性(Ludikhuyze et al.,2003)。超高压结合酵素在水产食品的应用包括:去除水产品的过敏原及提高生物活性胜肽或支链胺基酸等保健素材或产品的生产。在去过敏原方面,以南美白对虾的水萃取蛋白质(主要过敏原为原肌球蛋白,tropomyosin)经由UHP结合木瓜酵素于350MPa/45℃/20min反应,结果显示高压可促进酵素与虾萃取物中过敏原进行水解而抑制其致敏性(表4)(谢,2012)。另外,超高压技术也应用于甲鱼精与鲈鱼精的产品。甲鱼经由添加商业酵素后于0.2-400MPa与10-70℃下萃取2-48小时,萃取物中的小分子胜肽含量(97.4mg/ml)显著的高于传统热萃取组(5.1mg/ml)(图3)(陈与廖,2017)。鲈鱼结合超高压与酵素萃取后,萃取物中游离态的支链胺基酸(Leucine+Isoleucine+Valine)含量可达279mg/100ml,相较于传统热萃取组(21mg/100ml),超高压萃取可提高约10倍的小分子游离态的支链胺基酸等营养成分的萃取及提升原料的利用率与产制率(表4)(杨等,2014)。

五、结论

随着民众健康意识抬头,选购健康及无添加物的食品将是未来的市场趋势,超高压加工技术不仅可以解决水产食品中病原性微生物、寄生虫及病毒等卫生安全的问题,同时亦具备脱壳、改善质地、无添加物及延长保鲜期限等优势。在生物技术方面,可缩短生物活性成分的萃取时间与生产制程。相较于热杀菌处理,UHP可避免热敏感的机能性成分裂解或变质。此新颖的加工技术将有助于创造产品的市场区隔及带来独特的竞争利基。